(此为一篇原创旧文,写于2016年4-5月份,现在看起来有些陈述未免不够全面与深入,尽量从实践中来,少一些学术化的深奥,并不过时;时隔境迁,IBP在北美和欧洲的供应链管理应用与咨询中变得越来越重要和普及的话题,也是工业4.0数字化进程中系统架构和流程设计最重要的组成部分之一。)

什么是S&OP?

S&OP或SIOP 【Sales, (Inventory) & Operation Planning,(需求和供应)运营规划管理,根据不同行业在整个产销供应链(下游全渠道零售仓储和分拨,中间生产以及上游各类供应商管理等全流通过程)实现销售与利润的侧重点,SAP/HANA高屋建瓴定义并被包含于IBP(集成业务规划,Integrated Business Planning)】,是目前运营与供应链管理领域日益走向数字化转型(Digital Transformation)以及精益(Lean)管理、卓越运营(Operational Excellence)过程中比较热门的话题, 是企业完成初始化信息如ERP,CRM等基础运营平台和大数据基础架构后的更深层次要求,实现内部运营全面在线,外部适应各种变化,从前端到后端,逐步实现基于大数据平台、无需人工介入、自动化和智能化的即时透明的定制化分析,决策。随着市场细分和客户对于产品交付反应速度和服务的日趋严苛,上下游端到端End-to-End“进销存(退转)”供应链合作的渐渐成熟,管理层对于中长期宏观销售等涉及财务报表等大部分指标的合理、有准备的预期和及时规避风险,执行偏差纠错的要求,以及财务对于现金流,利润率的控制与数字化(Digitalization)、可视化(Visualization)预见(但不同于FP&A, Finance Planning & Analysis[1]),甚至人力资源的匹配和公司内部透明、有效率的沟通、配合、协调等等迫切的需要,对这个谁都能评头品足、说上几句的话题SIOP[2]提出了新的要求、甚至报以了不切合实际的厚望,诸多微词。

我的项目经验及教训

我经历过硬盘读写驱动磁头(HDD, Hard Disk Driver),快消(FMCG, Fast Moving Consuming Goods),大型机械设备(Machinery),备件(Spare Parts)[3]还有全球品牌玩具销售行业(IP-Driven Brand Toys),有巨无霸也有家庭作坊,按照制造业的运营模式分类,几乎涵盖ETO (engineer-to-order,选型配置,客户定制,独一无二,现炒现卖;比如全屋装修,光刻机), MTO (make-to-order,如飞机),ATO (assembly-to-order,选型配置固定,按客户需求组合,如汽车), 还有MTS(make-to-stock,比如电子消费品,制药)等所有模式,而且常常“法无定法,混合双打”,不免“为伊憔悴”,SIOP流程的执行难度按上述模式的生产运营及供应链的难度和重复性倒序排列,其他三种都是批量,可重复性生产;毋庸置疑,在成熟、协同和共赢营商环境和契约精神潜移默化之下,欧美日等制造业(研发,生产工艺,供应链协调等)真正领先的国家,认同SIOP理念,流程执行到位,与上下游衔接流程互为一体,它是工作的一部分;在新兴、不完全市场化国家,以垄断或自然、劳动力甚至政策等资源为优点、粗放型生产模式下,以破坏规则为能事,让运营、后勤团队疲于奔命,叫苦连天;SIOP各阶段,有成功也有失败,更多的是哑口无言的教训,于是有了一些话想说说!

写这篇文章是发端于好几年前我对培训老师的求真问贤、切问近思啊,各种不服与疑问常常萦绕心头,挥之不去:如果是一家房屋装修公司的老板,面对客户五花八门的定制化装修要求和预算以及建材市场鱼龙混杂的材料,他该如何做SIOP?老师一时语塞,不知从何回答,我以为问住了老师,也问住了我自己,这是该领域最复杂、最不可预测的HMLV & ETO (High-Mix-Lower-Volume, Engineering-to-Order)混合模式,有没有必要做,怎么做,粗放还是细分,对实际的销售和生产运营有无令人信服的指导意义?直到我想出了大致答案,这是项目管理与SIOP结合的话题了,项目制造也是制造业的巅峰(比如机场);各行自然有各行的解决之道,切不可生搬硬套;常常看到预测培训广告里的吹嘘,说预测准确率达到95%,预测偏差率在+/-10%,至于考量参数,怎么算的,不得而知,莞儿一笑吧;具体到行业,SKU少而精,产品连续性生产的行业(如手机,有周期性NPI迭代,New Products Introduction),预测准确率会高一些;零星离散需求下的备件,玩具甚至百货行业就不敢妄自乐观了;这里涉及到SIOP的绩效考核参数,按下不表。

区别一下,实体超市不一样啊,它的运营核心竞争力之一是大数据下SKU的定期季节性配置、中央采购和补货频次,比如现在“新零售”概念对传统夫妻老婆店的定位和快速有效周转,场景设置,体验等提升;电商又有点不一样啊,作为新的零售平台,渠道补充甚至主渠道,其核心是线上订单处理平台和线下仓储、物流支持下的库存设置和分拨;受制于OEM MOQ, 如果你留意,你会发现京东、天猫等店家在销售节奏驱动下SKU组合以及库存设置管理的很多可以提升的漏洞。

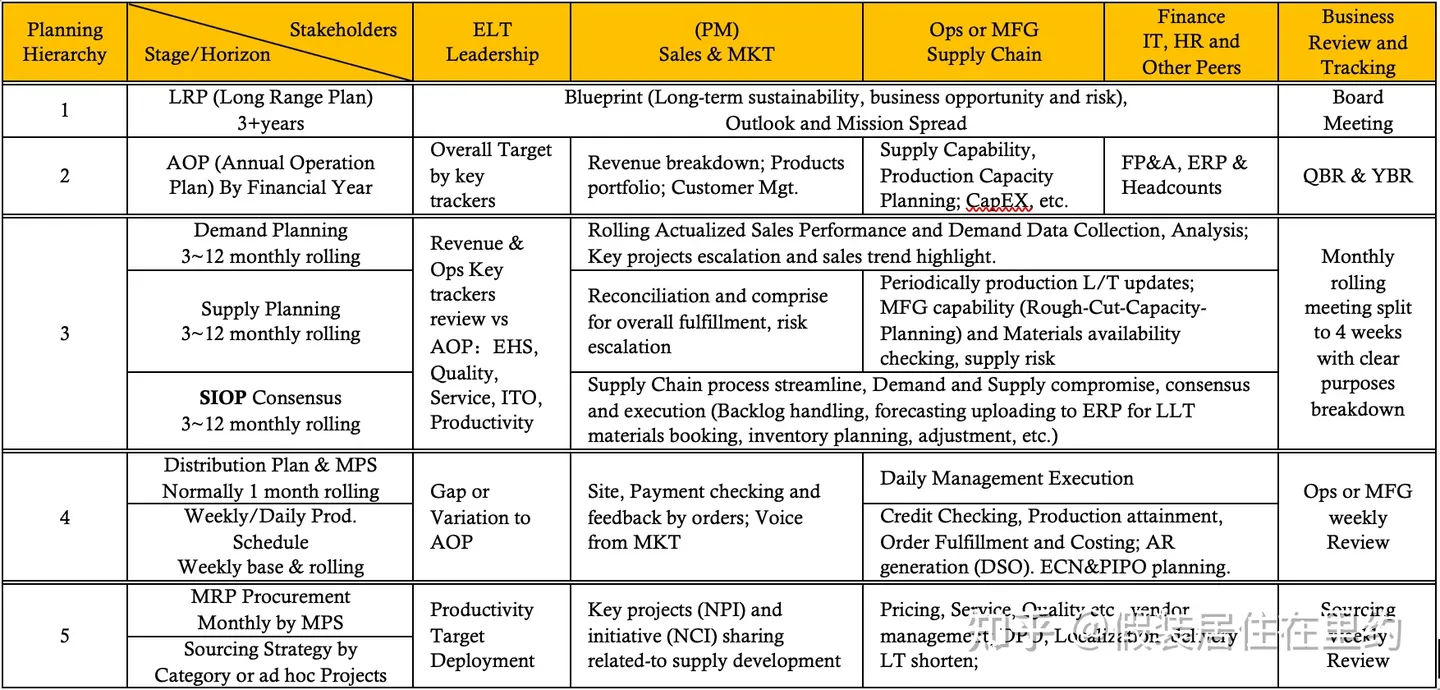

很多职场老鸟也常在这个职位上被无端指责,饱受诟病,在供应链关键流程如,基于不同生产或采购模式下的预测模版(Forecasting Template),Planning BOM[4]设置和MPS(Master Production Schedule),以及实际订单(Sales Order)在ERP的跟进等预设,沟通,搭建,预演,执行等过程中,未及申辩便莫须有地折沙沉戟,乏善可陈,成了替死鬼,想来遗憾!源自于S&OP的SIOP是何方大神?估计发端或提升于工业界的领袖Honeywell或GE吧,不可考;不同于中长期远景规划(LRP,Long Range Planning)或短期的生产(Manufacturing)、渠道分拨(Distribution & Allocation)和供应计划(Supply Planning),SIOP是由供应链或运营部门领衔,众多核心职能部门(MKT,Sales,Finance,PM, Supply Chain, MFG/Ops,HR,GM等)参与的销售与运营计划,它是个通过月度滚动执行的,根据公司至上而下(Top-down)的年度财务目标(AOP, Annual Operations Planning)分解来判定中长期销售需求预测是否合理可信,材料供应和生产产能是否到位,相关其他资源(如设备,物流)是否调配到位,同时基于此达成的一致(Demand and Supply Consensus)后对于销售,库存,供应,运营,各财务指标的中长期的数字化体现,用于公司策略执行跟进,验证,决策以及纠错,来实现真实的供需平衡、资源合理化配置、减少浪费的决策平台和标准化流程。【Cascaded from top-down AOP and monthly rolling reconciled demand forecasting consensus or alignment, SIOP which is driven by supply chain or operations, with core functional peer departments (MKT,Sales/Commercial,PM, Finance,Supply Chain, MFG/Ops,HR,GM, etc.) involved, is a medium-and-long-term financial data-reflected-and-visualized decision-making platform, standard operations process and trackable dashboard to analyze, verify and evaluate demand forecasting reliability, ensure production materials and fulfilment capability availability, related enterprise resource (alike equipment, logistics) well allocated, mitigate waste and inefficiency, maximumly balance market’s real demand and supply flexibility.】

再直白点:利用最少的库存和有限的运营资源做到最好的客户服务和利润最大化【(SIOP process and platform is)to integrate, utilize minimum inventory and limited operations resource to realize best class customer service and profit maximization】。

上图对运营规划、执行、跟进及评估等在不同层面的时间跨度和职能协作做了简单梳理。

每家公司务必根据自己的行业核心竞争力和生产模式特点,充分考虑各执行部门的诉求(想知道什么,想预知什么)来设计逻辑合理,推理有效,能够中长期稳定执行的SIOP模板和数据模型,并使之与相对应的ERP系统,预测系统做好对接,反复沟通的一致成果毕竟要通过APO (Advanced Planning Optimization) 系统模块来显示并执行,以便于安排产能,引导MPS,采购中长期物料,做库存前瞻,无缝衔接市场真实需求节奏。【Comprehensively considering appeals from execution peers – expectation visibility, presentation and transparency, with core-competence and MFG model clearly stated, in align with ERP system set-up, business runner must design stable, logical, deductive executable SIOP template to ensure medium-and-long-term planning presentation, which demand consensus can integrate with ERP APO, drive MPS for Long lead time parts procurement, foresee inventory trend, and seamlessly satisfy real market demand.[5]】

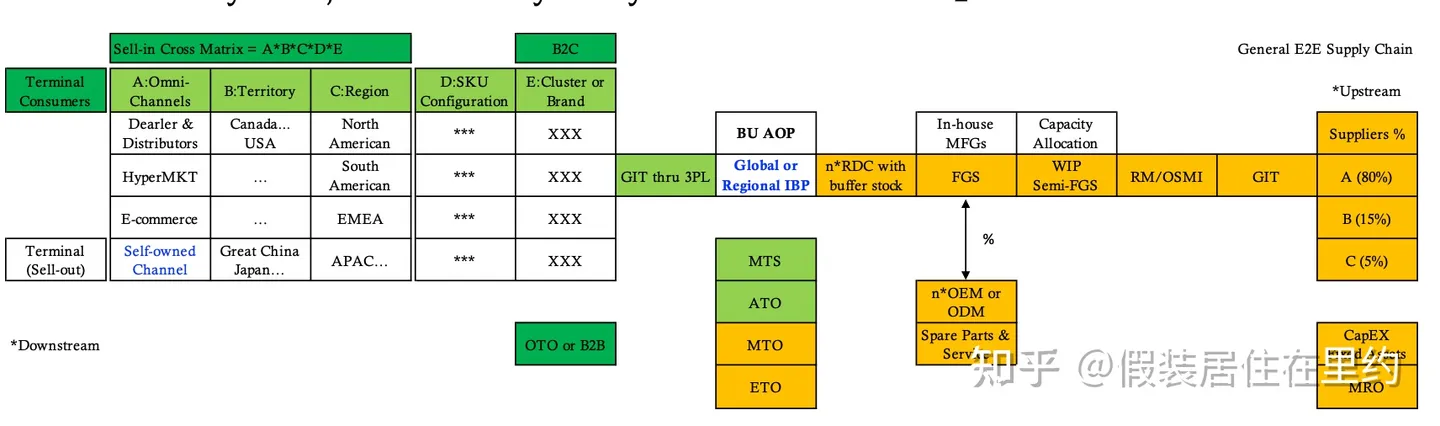

端到端供应链计划架构

如上图显示End-to-End全渠道供应链以及生产模式组合, 如果是消费电子,零售,制药,化工,化妆品,快消,汽车等标准化生产周期(Cycle Time)短的产品,毛利透明,品牌产品更是利润丰厚,对于生产制造来讲,一般属于周期内连续大量重复MTS或ATO生产模式下的需求预测驱动,SKU单价在财务周期内相对稳定,可以根据终端消费市场节奏有一定的库存的缓冲,那么他的SIOP模板专注在下游渠道SKU,销售区域等矩阵组合下的分拨和调配(Distribution and Allocation),其需求预测完全可以与MRP直接对接,对上游生产和关键性原材料供应商可以直接由库存拉动产生影响,联动性、可视性强,但由于成品库存的缓冲以及全渠道全垒打,缺点是销售容易与生产脱节,一旦上游零售销售剧烈波动(滞销或拉动过快),都会让生产措手不及,这也是SAP HANA IBP模块在这类行业应用较为成功的地方,另外,此类生产模式OTO,理论上可以成品“0”库存形成无缝产线衔接;而对于大型机械设备(注塑机,中央空调,电梯或者工业化生产线等),半导体设备(光刻机),飞机等项目定制化B2B或O2O工业产品即MTO或ETO生产模式,每一个订单都会根据选型产生单独的成品SKU,BOM少有重复性,成品销售单价更是单独结算,起起伏伏,没有规律,这些生产模式的特点是特定客户,品种多,非标杂,批量少,生产周期相对较长(原材料小批量定制和产线装配时间以及测试时间长),毛利高,渠道多为自营模式,在漫长的产品生命周期里,更是衍生与主体业务相匹敌的售后服务和备品备件市场,那么其需求预测会参考销售趋势集中在上游关键性原材料以及产能规划上,根据终端需求趋势在成品选型范围内备足相应库存,达到以不变应万变、尽可能的大比例准时交货率覆盖,这时候编制和设计Planning BOM需要极好的数理统计和运营系统知识;他的难点是难以预测库存的In/Out, 以及中长期的Revenue,其优点是可以利用客户Credit和实时项目进展做到最小的成品库存(事实上有诸多困难)—- 如何通过系统找到解决方案,我苦恼了很久。如果从财务的角度考虑,就是运营资金会沉淀在上下游、端到端供应链的哪一块里,或者用多大的总体库存、周转率以及产能、渠道消化能力来支撑业务体量,这些都会在财报里一览无余。

看到没有,众多部门参与,讨论的都是些不接地气,务虚的大话题,而且任何一个话题拿出来壁咚的话,都可以是一个深入拓展的专题!“毫不利人,专门利己”,还要在有限的时间里不停的撕逼,解释,被5个“Why” 毫不留情的折磨,它只是个流程;说来轻巧,怎么平衡,不是多了,就是少了?卖的多,没见钱,只见库存卡在各个环节,财务指标达不到预定的年度目标,数据互怼 …,各种痛啊,刚好可以做出气筒啊,没事抓你出来骂骂啊,推卸一下责任,调戏一下你,落井下石的最佳人选啊,呵呵,各种阳谋张牙舞爪的望着你…

要知道各执行部门由于长久历练的职业熏陶早已有了明显的风格标签,绝大部分职场精灵常常“一叶障目,不见森林”盯着自家“一亩三分地”:销售外向、真金白银指标卡的紧啊,多从客户端定性考虑问题,以结果为导向,容易率性而为,在公司里也是强势地位,能带来直接收益,礼让无可厚非;财务不出门,对于费用和利润盯得紧,容易不顾现实、死磕数据;计划部门长于定量数据分析和逻辑,忧患意识较强,“吃着碗里,看着锅里”,内外交困,常不被销售待见。天生血统不一啊,如果大家是在这样一种气氛和态度来执行SIOP流程,总体结果自然是难看的,一看就知道对方不是合格的、愿意承担责任、没有事前准备、混日子的部门头儿啊。伎俩和勾当就那么多,大家都是聪明人,谁都看得清你那两把刷子,与其相互埋怨,倒不如大家安静下来,用共赢(Win-win)的心态,积极配合、踏踏实实围绕这个流程做点有价值的事情好!这一点就是企业整体的文化搭建了,团队Stakeholders要有“一哄而上”解决问题的协作能力,而不是相互指责,互相伤害,作死的节奏。

与法国制造业巨头的沟通

有一次和一家法国制造业巨头的大佬聊天,大意是找一个供应链单一领域的职能经理,如订单处理,生产计划与库存控制,采购(含Sourcing),物流,进出口,仓储等在目前的大陆还是比较容易的;但是找一个八面玲珑,数理统计和分析俱佳,擅长数据建模,融汇供需与财务资源,善于协调与说服,识大体统筹却又甘居幕后不见天日,少去邀功请赏,擅长于SIOP执行的Process Owner,Organizer和Driver是很难很贵的。

以订单和销售业绩为核心的销售通常是强势部门,嘴上说重要,就是不会理会你Forecasting的茬;那,那,心中已经有所畏惧,SIOP到底能帮我们什么?!如同磅礴的交响乐一样,庞大的乐队,小提琴领衔,大提琴和鸣,长号长笛抑扬顿挫,钢琴润色点题,三角合适的清脆,定音鼓的浑然大气,都离不开乐曲各乐章所表达的主旋律,而指挥轻手一杨,乐手心领神会华章溢出,不言不语却又如此默契,便是理想的境界吧:每个人在他的专业领域,适时左右乾坤…

如何成功实施销售与运营计划(S&OP)

1、 人心齐,目标正,共平台,细分工,有未来,可期待:

SIOP流程是一个基于客户需求预测信息同步共享的平台,前提是走入流程之前,各职能部门 要有针对性的阶段性的深入数据分析,并提前汇总问题;对照、分解公司年度目标,大家群策群力、未雨绸缪、努力沟通达成的一致的“未来之路”和“沟沟坎坎”的预期也清晰可见,规划、决策也在执行层面足够透明,各职能部门对自己在整个供应链的所扮演的角色了然于心,工作部署明确,并全力达成。

2、 有规则,共遵守,敢承诺,有担当,勤于听,敏于跟:

强有力的执行团队会对自己的需求预测和承诺供应数据负责任,并勇往直前,全力达成,“花开两朵,各自安好”,Ownership超群的供应链和运营团队会努力备货,按质保量完成在客户要求的交货时间里履行订单;作为预测的一部分,通过各种途径的询价,交期确认大量的零散项目和需求信息,甚至客户的声音会在这个平台上反复、重新提及、跟进甚至确认;当然风吹草动也会及时知会各方,增加反应能力。更重要的是,销售对于需求,之于运营对于供应的扎实的执行力是预测准确率的基石和关键[6]。

3、 看差距,找方案,善沟通,行动快,眼光远,视野阔:

以AOP为纲,Weekly review 和Monthly Rolling的SIOP流程会简单及时有重点的回顾过去一个月的产、供、销的达成与Gap与库存,以及各项当月和YTD KPI(Year-to-Yate Key Performance Index);并在当月作出调整,补救,通过集体的智慧寻找对策,弥补缺憾;当然这个回顾与Review不同于Monthly/Quarterly/Yearly Business Review,侧重点完全不一样。

每周有例会跟进关键项目或产品销售需求和市场动向,供应或库存,及时沟通、相互知会,围绕共同的销售达成目标,保证齐头并进;这是短期订单跟进,生产供应计划与SIOP流程的衔接;后续2~6个月的需求,产能,供应,风险控制,异常预估能够做到尽可能提前的预知和防范;预期所能达成的财务目标,当然,财务会问很多为什么哦。

SIOP流程和平台有一个善意假定,即:每个部门都在自己的岗位上做到了最好,满足兄弟部门对自己的合理期望,出了问题,没完成任务,先从自己找原因,哪里没做好,失误在哪里,不许指责相关部门,推卸逃避责任,相互拆台拉后腿;然后再求助于兄弟部门,哪个环节需要改善,需要介入,需要帮忙。如果这个“潜规则”没有确立,SIOP势必要跋山涉水,山重水复;记住一个判定:凡是经常推卸责任,说别人坏话、饶舌的人,自己一定不是什么好东西,也不会有所担当。

需求预测的重要性

需求预测Demand Forecasting要考虑的因素自然要因地制宜,因时而变,是供需双方充分博弈下的相互妥协和最佳可执行一致性方案;专业人士一般不用“预测准确性”来衡量,但总体说来,如要值得信赖公布于众,指导销售与生产,无外乎如下(这里加入了一些对原材料的连带影响):

1、 公司Top-down的年度目标及分解(叫AOP, Target/Budget, Goal Plan等都行):

此目标务必根据销售预期、直觉或历史经验细分到区域,渠道,品牌,产品线甚至SKU,月份和季度等,这是需求预测的刚性条件;并且围绕实现年度目标的Infrastructure或Foundation 是否能配套到位,顺势成长;任何运营活动的开始,一定来自于自然需求或主动引导需求后的市场期望,目前的影响需求的参数越来越离散,不均衡,跳跃幅度大;在Ops端往往表现为,月初不发货,月末最后一周挤着追款出货清理库存,仓库、物流叫苦连天的人来疯现象;(在很多行业,均衡发货目前也是很大的话题,还没有找到解药,主要囿于客户端现金流和财务审批规则,事实上也导致仓储面积一直为某天的库存最高点所折磨)。

2、 历史销售数据以及产品在市场的季节性,时效性,周期性或者生命周期,行业特定要求:

去除异常值后滚动的历史数据,即Organic Growth;PIPO (Phase-In-Phase-Out)更新换代的迭代新产品,对旧产品销售的off-set,历史数据格外有用;上市公司为了对股东有所交代,还得讲究季度和年度财报对于销售这个Driver的特定要求;比如糖果圣诞节是旺季,《星球大战》的玩具,电影过了,就是赶紧清库存了。对于新产品对试水市场的反应,要和市场、产品、财务部门小心再小心,沟通再沟通,倒霉到坑、迅速停线的产品实在不少,这些一不小心就变成沉没成本了。

年度重要的促销,市场活动,电视广告,直播带货(人肉喇叭),重大项目或带动特定产品线需求的大型事件,都是做预测时需要考虑的重要因素;比如,当年上海世博会,如火如荼的大型建筑要准时到位就对品质中央空调的到货,吊装,安装提出了集中需求;再比如双11,是零售百货行业真实的打折、甩库存、淘宝的好时机(不好意思,貌似有点欺骗消费者)。

至于行业的生产模式与特定要求的把握,比如,快消,零售会讲究新产品的统一上市时间(OSD = On Shelf Date),捆绑销售啊,还有供应的到货时间承诺啊;IT硬件,手机行业,更新换代超级快,摩尔定律屡试不爽,对于产品生命周期的把握要格外敏感,连续两个月的价格都会不一样。预测周期根据产品生命周期和行业特点来自行设置,以12个月一个滚动财务周期为佳。

3、 预测方法的选择,全渠道成品、生产环节原材料安全库存的设置,和补货方法:

预测方法合乎逻辑就好,关于预测的方法,教条学术性的书籍很多,数学不好根本看不下去;需要相当的数据分析、概率与统计知识和线性规划能力;最有效的预测是基于对业务充分了解后的洞察与直觉,并加以演算和推论,从业者决不能不顾现实的快速变化而陷入纯数据研究的裹挟;“拍脑袋”定性决策的质量的确会因人而异,业务直觉与能力是否精深决定着你是否会与众不同。

短期的预测来自于你对客户、渠道甚至在手订单的把握,中期的预测来自于你对市场的敏感和直觉,长期的预测来自于你对行业的前瞻和了解的精深程度等综合考量;变形金刚能风靡全球30年并带动电影做成全系列生态,和当年参加东京玩具大展的销售员不无关系。

是否定期分析、清理原材料和成品呆滞库存(OSMI = Obsolete and Slow Moving Inventory; or SOE = Slow moving, Obsolete and Excess),一般来讲,催货时候,上帝都会帮你,变成库存时候,通常是后宫弃妇,无人问津, 所谓“来时轻如风,病去如抽丝”,就是这个样子;别忘了,每一件在仓库酣睡的呆滞库存都源自于大家的失误决策哦,至于库存的前世今生,万万要常常提醒是否疏于分析而忘记了防微杜渐,每每要触目惊心报废物料时都是供应链管理人士的戳心之痛啊。

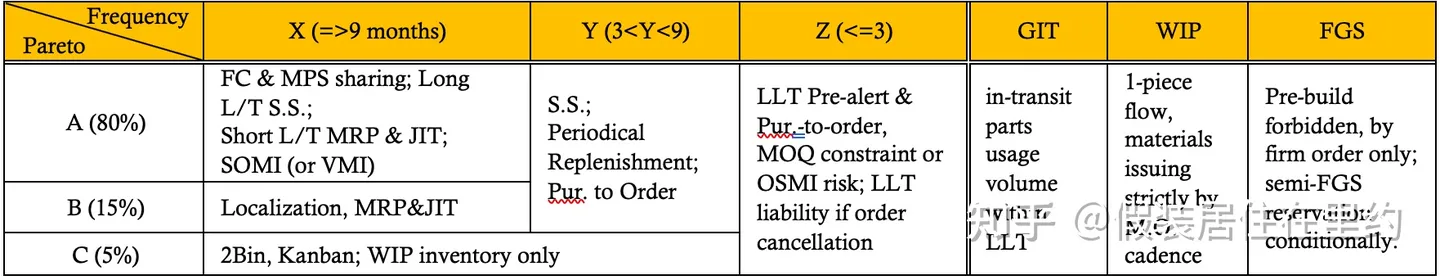

上图根据采购价值和使用频次,生产型企业原材料采购和库存方法分析,以系统选型配置Configuration下ETO的生产模式为例。从业多年,一直对成品安全库存设置这个话题颇有微词,它是缓冲(Buffer),减震(Shock Absorption & Alleviation),也是拉动式需求对运营和供应链的JIT考验, 谁是它的“终结者”和“毁灭者”?虽然事实存在,但到底需要吗,需要多少,占多少仓储和资金成本?这取决于该产成品的供应链特性,上游供应端稳定和灵活的供货能力 —- 小到螺丝,大到离心压缩机,发动机其重要性对于Planning和Production的童鞋来讲是一样的;大家都知道ABC分类,可是知道XYZ(Consumption Frequency)的就不多了,ABC和XYZ组合后的采购补货方式就更加混沌不清了,什么样的Components或FGS如何准备合理库存来满足需求端的灵活性,可是统计与经验的完美结合哦(在此抛砖引玉、需要另开话题);当然终端零售业货架上的库存是必须。库存备在哪个层次(原材料,成品还是半成品)决定于你的生产、销售模式以及关键原材料的采购前置时间,规模量产周期还有对市场需求振幅的无缝反应能力。[7]

由此推理,成品的需求节奏TAKT,生产环节的Cycle Time, 以及用于在途周转的成品安全库存和原材料的采购提前期,总体决定了行业的库存理想水平(Ideal Inventory Level)或周转天数(Days on Hand),超过这个,检讨(精益)检讨(精益)再检讨,逼你不停改进,不断地变换木桶短板。同销售的出货一样,销售和运营共同满足订单的执行能力是预测准确率达成的重要因素。

组合上诉要素后,按渠道,产品,区域(国家)及滚动月份等Aggregate(汇总集成)总需求,再按数量和销售额核对总体趋势,比照AOP的月度财务目标,检查差异和异常值,并按轻重缓急回溯调整,前后3-6-9-12个月甚至更长的变化曲线是否过于激烈跳跃,是否连续,忽上忽下是否能有合理解释和数据化的体现。这大概就是能拿得出手,可以“对簿公堂”的需求预测了。

预测可信度低甚至流于表面功夫,造成SIOP流程实施执行不畅的主要原因如下,也就是从这里加以改善哦。

供应链计划的重要性

1、 公司的年度财务运营目标不清楚,没有必要的财务概念:

Revenue,准时交货率,利润率,库存周转率,现金流预期;大家能坐在一起,不就是为了这个宏伟的数据吗?Cascade到产品,区域,渠道,到个人,至于客户的工况进展,终端Sell-out数据流量和Velocity,支付能力,就更加不清楚了,那就拍脑袋,都会啊,就是经不住有心人的问嘛;反过来,销售又会说:做预测不是咱们销售的主要工作嘛,呵呵:常常自诩和客户沟通联络的人不会沉下心来,认真思考一下;至于基础和必要的财务概念,漠不关心,只关注对生产有决定性影响的需求数量,对于销售预测产生的销售额,利润率,投资回报率,项目收益率等财务指标不太关心;SIOP Group Decision的执行没有定期地回顾,分析并且反思执行偏差。反应到财务的工作绩效目标不清楚的话,想想会导致什么一系列的连环效应?这也是企业还没有走入良性回顾与沟通循环的症状。

2、 SIOP的游戏规则,流程设置,所能达到的深度和广度没有界定好,缺乏重视程度:

核心游戏规则和流程经常变化,并且难以执行,人为破坏;比如通常会有一些紧急的订单或需求插进来,防不胜防,上上下下,大呼小叫,Ops总得先救火保订单吧!对Ops没有协同和信任感,先生产出来变成库存,等着卖等观念,极大地破坏了游戏规则,滥用了公司资源;对于破坏规则、寻求特例,我们大体是最厉害的!我们容忍变化,也同时制定规则和流程稳定秩序。

比如我想通过某一轮的SIOP会议,明确未来3-6-9个月具体到渠道、产品的销售,供应和库存趋势;每个月的缺货补货情况,呆滞库存清理,以及对应的财务指标。预测是永远不准的,还做预测干什么!?预测的目的和作用不清楚,从而缺乏精致深入数据分析和验证的动力;我发现还有做Supply Chain或Ops的同事抱怨数据太多,太细,计划变化太快,无语,我们就是专门干这个的啊!

Demand and Supply Planning不清楚如何分析、过滤、及时传递一手的信息变化至Operations, Supply Chain工厂或生产团队,保证信息的对称,可执行性;比如中国离心式冷水机组市场最大量的需求是560/670冷吨,但是作为最重要的Player一员,卖的最好,竞争力最强的却是780/1100冷吨的机组,如果工厂按市场需求备料的话,就完蛋了,人家不要你的560/670,人家想要的780/1100你又给不上了。再比如, 一款行销世界的《星球大战VII原力觉醒》BB8玩具,仅在某一家中国的OEM工厂生产,满足全球需求,需要在电影全球统一首映时间一并上市,满足30~45天的上映排片时间,然后主要玩具与电影同时下线,根据需求预测Fair Share和Allocation,欧美肯定占据绝大部分产能,考虑海运运输周期,清关以及在欧美大陆的运输、分拨和渠道渗透时间,根据排队、优先顺序以及工厂拿到最终设计定稿之后得有限产能,意味着管理层殷切期待的中国将是最后Hand-to-Mouth拿到产品的国家,量不大却不得不截流其他国家的送货,拆东墙补西墙,这同样给OEM工厂和需求计划部门如何Fair and Impartial Manner(排排坐,分果果)平衡并满足终端需求提出了很高水准的计划、分配要求。记得《星球大战》上映一周,在北美旋即狂卷5亿美金票房,玩具也卖得眉开眼笑,中国上映时间比美国晚了两周左右,一定程度上是有点为难,也让玩具供应跟了上来。

销售表面重视,却指派Administrator来代表销售做重要的预测,貌似迫于管理层压力和形式需要,应付着把流程走完,然后高高挂起,涓涓细流归入需求的大海,无从追溯,法不责众,不愿意形成运行机制和习惯;不管我有没有做需求预测,反正我真的需要了,Supply Chain或Ops是不敢推卸的,还是得屁颠屁颠地帮我追货滴;销售运营这个岗位要承担一定责任;“No forecasting, No supply”, 有多少人能听的进去并有效执行呢?所以,抛出来和销售绩效有关的数据要有人把关,问责,要有追溯,尽管销售并不承担预测的准确性和可信性;真正承担预测数据结果和实现的一定还是供应链和运营部门。

对于产品市场导向强力的公司,相关的产品信息,活动,促销不能及时与对应的渠道,供应保持信息的畅通;通常MKT把预测做的极为乐观,而Sales把销售预测做的不省人事,低到尘埃里,或者因为供应的紧张,要获得优先权,人为地拔高某些需求,有著名的“啤酒”案例为佐证。

3、 对实现需求预测重要影响要素考虑不周,缺乏对供应端的短-中-长期订单履行和产能的预期:

工厂细化产线及总体产能分布,大致实现工序,一段时间内相对静止的Cycle Time,订单交货确认期,生产冻结期等等要综合考量,避免一面之词,特别是需求数据汇总之后,Sales Leader要做一个总体的评估,毕竟站在高处的商业直觉和职业敏感会让他立即发现数据合理和缺陷的异常值。

因为对外宣称的交货周期可执行性以及对工厂产能有效利用的稳定性,工厂或供应部门不能自信地给到交货承诺,特别是产品线复杂或者OEM工厂较多,Planning部门面对纷繁变化的交期要求和临阵不能最后确认的内外部交货条件(外部常常是客户的付款及现场工況,内部往往是人机料法环因素),常常无可奈何,需要界定冻结期(Planning Frozen Time)来保证生产工厂以及上游供应链短期运营的稳定性,尽可能减少异常现象对运营的冲击,并引起情绪上的对立,而这些都需要不断地透明、坦诚及时沟通,在反应时间内得到传达,周知。SIOP是销售与工厂达成互信的重要平台,没有捷径,就是围绕订单和需求在不同层面,不厌其烦地反复沟通、确认:我心无旁骛往后倒,把信任传递给你,你接得住!

4、 需求预测工具不能合理使用,没有选择合适科学的预测方法,不能吸取教训,错误一犯再犯:

不从历史数据中和即将发生的公司策略,方向中发现有价值、有规律的信息,或者说公司的策略得不到后续数据的反映;比如新产品秋季上市,你非要春天上架,那我有魔杖也帮不了你;不考虑自己渠道的消化能力,只有三碗米饭的饭量,非要念念有词再来18碗烧酒,吃不了,还撒腿就跑不兜着走,最后被追问库存责任,逃之夭夭。

你需要一个需求预测系统吗?

大一点的公司吧,都会有一个需求预测系统,我仔细看过,因为脱离实际限制参数等大量纯数学预测公式的使用,效果都不大好,你让所有人都沉浸在枯燥的数据当中,而且稍微复杂的运算逻辑会让预测者烦不胜烦,跑出来的数据自然是垃圾进垃圾出,自己都觉得荒唐,哪敢再往运营的ERP系统里放啊;再说预测系统常常与ERP系统各自为政,需要手工对接;所以,设计合乎公司运营的预测模型格外重要(我非常推崇Excel的);通用基础报表之外,绝大部分系统开发软件不会充分理解客户深度开发需求并智能地帮你做定制化(Tailor-made & Customization),昂贵、费时,功能单一的报表开发也会让你忍无可忍,而这些都需要时间收集,磨合,考虑系统的实现和前瞻,融合,集成,测试,验证,一个精而准的数据模型需要SIOP的Organizer和参与者投入大量的精力。

如果上面的各种不负责任累加起来,每一个环节的牛鞭效应就会在看得见的未来狠狠滴抽你,用夸张的库存或缺货来惩罚你,然后等待的是整个团队被市场无情地惩罚、淘汰;大家想想,谁不希望在一个合作氛围浓郁,整体向上的公司做事?!一句话,我们浸淫运营与供应链这么久,用了这么多方法和工具,设计了这么多精致的流程和系统,投入这么多资源,费劲周折和脑细胞,纵横捭阖、合纵连横产供销存,苦苦追寻,痛苦地互掐博弈,用尽一生的力气,不就是为了达到SIOP在需求与供应之间做到完美“平衡”的三个字精彩境界:恰恰好!

再从SIOP的藩篱跳出来回望你所在的产业,我们又会发觉,自己做的实在太少太少,偶尔也像个卖膏药跑江湖耍嘴皮子的,牢记SIOP的使命:与一线着重于日常订单履行、物料、计划等管理的基础科学方法和有效实践,保证良性运作的根本,“荣辱与共”;与中层Peers保持一致的努力方向,未雨绸缪,削峰填谷,查漏补缺,合力解决紧急重要的事情;与高层一起向前看,给予前瞻的趋势数据,成竹在胸,坐怀不乱。

如何考核SIOP的Performance或者评估他在整个运营过程中的作用呢?又要细分行业了,沃尔玛(Retails),可口可乐(FMCG/MTS),波音(ETO),大众(ATO),Zara (HMLV) 分别代表了不同的业态和需求预测的侧重点和卓越运营最佳实践(Operational Excellence Best Practice)制高点;波音公司的Backlog可以维持它5年的生存,SIOP有用吗,忙着交货,减少Past Due Days就是最大的成就啊,但是它的预测周期就会以5年为单位延长;可口可乐的Backlog不足1个月,它必须往前看,在行业周期和季节交替下不停的奔跑;沃尔玛是货品售出后区域监控下拉动式补货策略在全球门店的大量复制;那么,根据业态的成功范例,Zara的快、准、狠是一番广阔天地,周转快,呆滞库存少;大众公司的车也成为SIOP的应用特别是需求分析与预测的典范;Apple的例子已经被用滥了,在未来很长的时间几乎都不会被全方位的超越,比如其成品库存(不含OEM工厂物料库存,但包含在途库存,其硬件销售70%来自于Best Buy等授权经销商)长期维持在8-10天,“令人发指”,库克船长本人就是模式复制长老,眼看苹果出现转折点,消费者希望得到惊艳产品的热望又被拱上前台!

回到SIOP作为流程润滑剂要达到的初心(备注4):Customer Service,Cash flow 【CCC = Cash Conversion Cycle = DSO+DIO-DPO,CCC的加速也有利于COGS的降低[8]。】 和Cost以及 Productivity: 客户满意率,就是准时交货(Service)通过库存前置和生产反应能力加强而提升了,不能按时履行的订单少了;总体库存(Cash Flow and Cost)减少了,阻塞少了,应收、应付流通速度顺畅加快了;周期内移动预测的准确率和可信赖度提高了,内外部沟通更畅快,可以举案齐眉了。

用什么样的KPI数据来衡量呢,什么标准和定义呢,如何计算呢,这真是个很大的话题,可以肯定的是利用“总体数量绝对值准确率”来衡量是片面,不正确的,对于不具备累加条件、具体的产品(线)它有各自的投篮精准率或射击打靶的环数,累加起来就“四不像”了;比如4种不同SKU同类不同规格的产品 A|B|C|D,在预测周期内需求计划数量分别是100,最后实际达成分别为80,90,110,120,按不同的数学计算方法,是完全不同的预测准确率、投篮命中率或击中环数:

1、 按SKU分别是80%|8环,90%|9环,90%|10环,80%|10环;没达到预测,会出现库存,超出预测则会引起供给不足;2、 但是总体结果分别以累计和平均下来是100%|9.25环,又不大形象了;3、 建议用滚动偏差总数即Deviation来形容即:累计偏差1-(60/400)*100% = 85%。

针对不同的行业,我一时还找到科学的答案来一言蔽之抑或放之四海而皆准,围绕上面的参数,希望得到同行的切合实际的定义和补丁,合乎逻辑和运算法则,可以定量计算并在同行中找到基准(Benchmark),使之真正能促进运营和供应链效率的提升和不断改善。因为数据再漂亮,不排除粉饰太平下的不同解读,内外部客户意识到的向好发展,由衷地说好才是真的好!

实施SIOP的两大误区

有两点我需要与同行澄清或讨论:

1、 SIOP流程的实施能缩短Order to Delivery的L/T(Lead Time,备货时间)吗?

我觉得有点牵强,SIOP 流程本身对于L/T的缩短没有直接的贡献,从订单到交付的L/T对于生产线和采购在一段时间内是相对固定的,是因为需求信息的早期透明,公开和协同,会给所有的Partners围绕整体订单提前准备工程开发,用产能预备,库存优化,以及客户付款风险的提前预警等方式抵消长交期物料准备时间,增加生产运营的灵活性和应急速度等等,还是有一定效果的。量产L/T的缩短是运营生产专业人士忠贞不渝的追求,它的决定性因素是:最长交期原材料交货时间,订单处理的时间(特别是ETO模式),工程开发定型配置的时间,订单排队,生产装配测试、成品在途运输的时间;在产品初始生产或产能爬坡阶段尤为明显,直到有库存来抵消或缓冲交付压力;L/T越短供应链越灵活敏捷,对下游的需求不确定性弹性越强;

2、 SIOP流程是否能提高库存周转率或减少库存天数?

库存周转的决定性因素是材料L/T和生产的C/T和市场对产成品需求的TAKT Time, 你所在行业的特性和库存结构决定了ITO (Inventory Turn-over Rate, Inventory Dates-on-Hand)的理想理论值;在同等条件下,基数不同, Like-to-Like,我本人曾被硬性要求把ITO提高3次,或者把库存绝对值降低20%(可以做阶段性目标),回顾场景和绩效考核科学性,未免有些唐突和急躁,此KPI不可延续和同比;因为你的库存周转率的理论值在那里,好似如来佛的手掌!如果已经针对运营模式有了科学合理的库存设置,规范的运营机制和成熟的供应链,ITO这个KPI只能在现有条件下循序渐进,各个击破,螺旋上升。如果“体脂”太多,SIOP在严密周致流程执行下,“步步惊心”,也就自然会瘦身有功啦。

那用什么样的数据模型来支持SIOP流程呢?简单的逻辑:Demand端的要素是产品(品牌),渠道,区域,(非标准产品)移动平均价格或者价格策略,按月的需求数量,汇总后产生的Net Revenue,对比过去3~5年历史数据和今年的AOP ; Supply端也要对应Demand,针对每一个产品线或SKU,给出承诺供应的交期,数量,同时计算出库存差异,正数是库存多了,负数是缺货或者要下订单;这样供 (Supply) 销(Sales) 存 (Inventory) 就有了直观的曲线体现和预期,(有退货做翻工的产品另设参数),以及由此衍生的各项KPI和参数。在和同行交流的过程中,发现能够被供需双方接受认可的流程和模版设计是SIOP机制运行成功非常关键的因素。

万变不离其宗:什么时间、需要什么、需要多少?由此开枝散叶,再回归道统。

逻辑很简单,想要达到一定的深度、广度、可适用性,满足不同层级管理层对预测数字化、透明化、可视化、循环使用和假设分析、追溯、跟进的需要,模板设计是相当复杂,不同于SAP/Oracle的ERP系统架构,可以根据运营流程再造(BPR)、功能模块和财务制度作大规模Customization,这是一个独立于ERP或预测系统之外的架构,由于它不具备通用性和可复制性,也是目前高端软件市场的盲点,只能依赖完全自我设计和定制化的Excel或导入(参考SAP/IBP模块设计规则),目前在大众领域还没有看到让人眼前一亮的系统架构,所以需要同行在深度了解自己所属行业运行特点(Industry-specific)的基础上小心探究;路漫漫,其修远兮。

达成需求一致的Periodic FGS Demand Consensus/Alignment导入ERP的APO或IBP[9]模块后, ERP系统对于不同产品线的前设条件,对现有确认订单履行,对上游长交期物料(Planning BOM,Production BOM等)在供应商宣布其能执行的L/T之内对采购的影响,整体是否大水漫灌,或是拥堵不堪,以及中短期运营层面的执行难易程度和直观风险。貌似又引出一个皮之不存、毛将附焉APO的下沉话题了,呵呵。

引用备注

[1] FP&A是根据财报要求的分类账(营业收入、成本、行政费用、资产折旧、现金流、利润,坏账计提、资产回报、股东收益等)做前瞻后顾的系统、周期性的结构分析和预测,并为实现年度财务各项指标作出有效的风险预警和全方位、有针对性的控制和跟进的财务规划。

[2] SIOP/IBP是供需双方在有效规则和流程下基于共同目标并能达成妥协和一致的阶段性滚动、可行性方案的全方位博弈。

[3] Spare parts涉及设备在销售终端产品的生命周期管理,特别是保修期外的易损件,偶发事件以及零配件的更新换代(ECN,Engineering Change Notice)等来自存量市场的完全离散型需求(比如一辆经典款甲壳虫或老爷车,或者退役客机转货运的飞机,老旧电梯、钟表)。

[4] Planning BOM中的所设置的通用关键、高价值、长交期物料,一般用于结构配置定制化的产品,需要根据客户端离散需求前置原材料或半成品库存来缓冲采购、加工时间,在接到订单投入生产前获得有效、灵活的反应时间;它与production BOM在运行MRP时会产生冲突,需要做好系统设置避免相关需求(dependent demand,BOM发散的原辅物料与独立需求(independent demand实际订单)的避让。

[5] 供应链管理的核心要义时是有效平衡财务周期内的需求与供应,提供优质客户服务体验(产品交期,品质及售后等),加速现金流(缩短交货周期,提高库存周转率),降低成本并提升生产运营效率。

[6] 我们反复提到执行力,其实是对销售需求预测和供应计划“使命必达”的责任心和不遗余力的推动,不然,大家都抱怨需求不准确啊,说到底,是执行不到位啊…

[7] 这里也涉及到需求预测具体到什么层次,请注意,销售不会在太意生产的复杂程度的,特别是配置复杂或者灵活机动的定制化产品,我们要用共通的语言来沟通,重复、大量生产的消费品,电子元器件,或者标准产品等,可以具体到本身生产的SKU,但是,如果是在产品目录里配置灵活的工业或商用需求,最好在portfolio里用粗略的需求单位了,因为涉及到下沉的半成品,关键原材料,就得靠供应和计划部门来根据历史数据来做配置采购和库存设计了。如果这个在最开始的SIOP模版、平台设计就没有界定好,需求预测的工作量会泰山压顶却又与运营需要的数据相去甚远,形成可笑的“鸡同鸭讲”局面。

[8] 涉及到财务条件下不同应收账款或应付账款账期下对应的销售和采购折扣比率,也是改善、盘活上下游运营资金和生态的财务方法。

[9] APO由于它不是实际订单(但包含短期的未交货有效订单),而是达成一致的需求计划预测导入ERP系统,在冻结的生产周期和采购周期里,会根据SIOP架构设置在产品形态不同层级计算出相应的生产和采购需求,并且会与独立需求的订单(Sales Order Backlog)产生的MRP结果有可能的重复或冲突;而在冻结期之外,它仅仅仍然是不在生产和采购L/T内可变的Requisition状态,万一下一轮需求剧烈变动,这些未定的Requisition会在下一次周期导入时,再次产生变化后的真实需求或者消失,切不可让ERP在本周期的APO自动产生生产订单和采购订单;这些涉及到运营梦寐以求的自动排产,需要大量能准确执行的ERP APO运行参数来避免这些让人迷惑的结果,更需要数据导入后的运算结果检查,这直接影响着生产排产,采购需求和订单履行,销售分拨等日常工作。另外,APO已经并入SAP IBP这个独立于其他日常运营的预测、假设分析以及规划模块里了。供应链数字化所涉及的物流,资金流以及信息流运营平台起始于早期的闭环的MRPI,然后MRPII,再到各行各业的ERP,并逐步细分到WMS, MES, CRM,PLM, OA, BPM等,数字化路径经历了数据库,大数据,云等概念演进,起转承合由内沿走向生态,在透明、即时、可视化所有运营环节外,也在大环境上引导,体现运营企业的供需平衡。